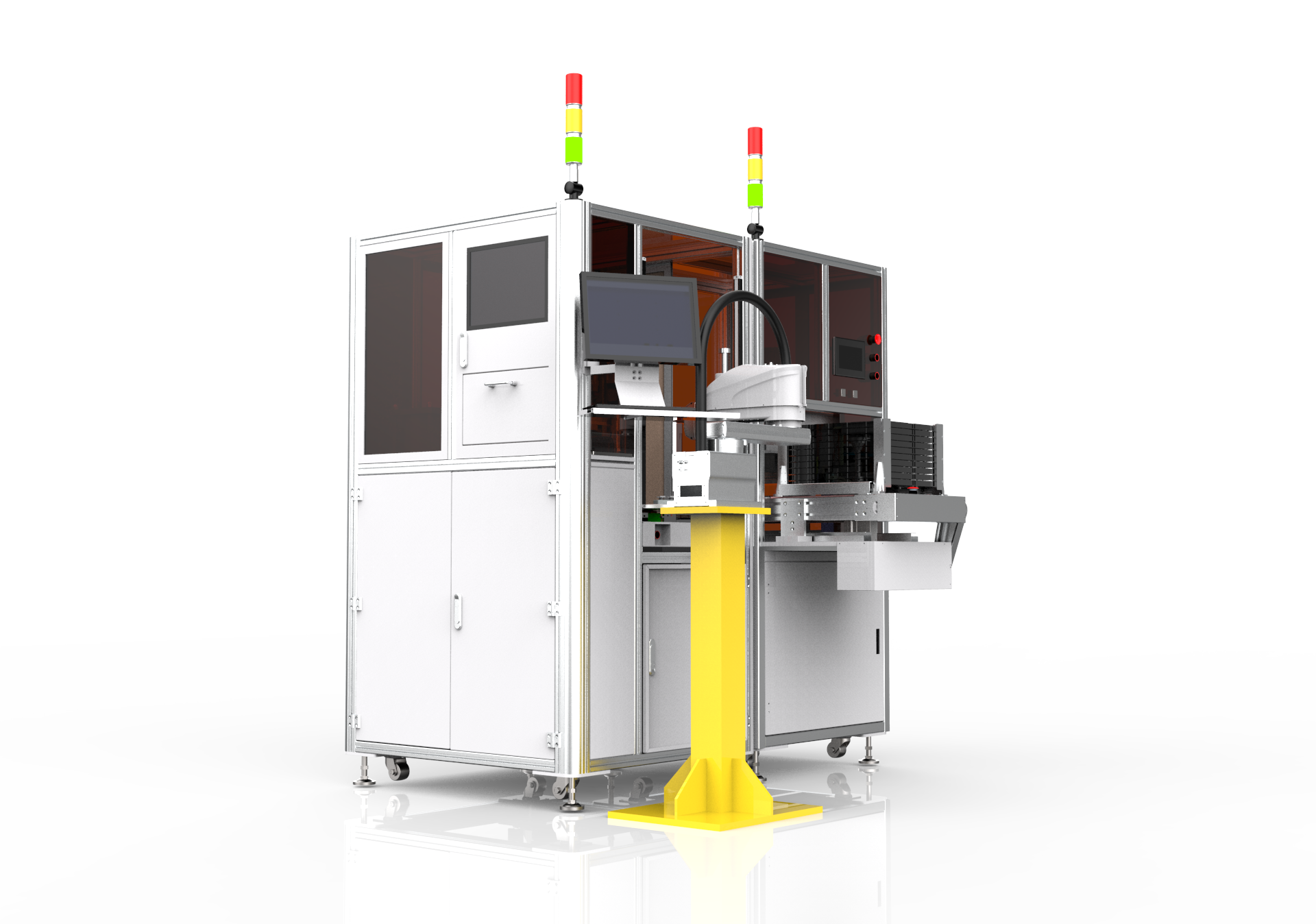

點膠焊錫檢測多工位一體機在電子制造業的應用有哪些

來源:www.pa85385388.cn | 發布時間:2025年07月15日一、消費電子領域

消費電子器件(如手機、電腦、智能穿戴設備)對組裝精度和一致性要求較高,該設備的核心應用包括:

微小元件點膠與焊錫:在手機主板的芯片(CPU、GPU)、電阻、電容等 SMD(表面貼裝器件)焊接中,設備通過高精度點膠頭涂抹助焊劑或導電膠,再由焊錫工位完成回流焊或激光焊,確保焊點直徑小至 0.1mm 時仍無虛焊。攝像頭模組組裝:在手機攝像頭的鏡頭與傳感器貼合處,先點涂 UV 膠固定,焊錫工位完成排線焊接后,檢測模塊通過 3D 視覺掃描膠層厚度(誤差≤±0.005mm)和焊點完整性,避免因膠量不足導致鏡頭松動。

耳機電池焊接:TWS 耳機的微型鋰電池與 PCB 板連接時,設備先點導電銀膠增強導電性,再激光焊固定,檢測工位通過紅外熱成像排查焊錫過程中的過熱區域,防止電池損壞。

二、汽車電子領域

汽車電子元件需承受高溫、振動等嚴苛環境,設備的可靠性優勢顯著:

車載傳感器焊接:如倒車雷達傳感器、胎壓監測傳感器的引腳與線路板焊接,設備通過多工位同步作業,先在引腳根部點耐高溫膠(如環氧膠),再焊錫加固,檢測模塊通過 X 射線探傷排查焊點內部空洞(空洞率需≤5%)。

汽車線束接頭處理:在汽車線束的端子與導線焊接處,點膠工位涂抹防水膠(如硅橡膠)密封,焊錫工位完成超聲波焊接后,檢測工位通過氣密性測試確保接頭防水等級達 IP67。

ECU(電子控制單元)組裝:汽車發動機 ECU 的電容、電感元件焊接中,設備先點膠固定元件防止振動脫落,焊錫后通過 AOI(自動光學檢測)識別焊點橋連、少錫等缺陷,保證行車安全。

三、工業控制與醫療器械領域

工業傳感器組裝:在溫度傳感器、壓力傳感器的芯片與基座連接中,點膠工位涂抹導熱膠(導熱系數需≥2.0W/(m?K)),焊錫工位完成引線鍵合,檢測模塊通過電阻測試驗證焊接導電性。

醫療設備電路板:如監護儀、輸液泵的 PCB 板焊接,設備需滿足無塵車間要求,點膠使用醫用級 UV 膠(符合 ISO 10993 生物相容性標準),焊錫后通過 AOI+SPI( solder paste inspection,焊膏檢測)雙重驗證,確保無焊膏偏移、漏焊。

四、新能源電子領域

鋰電池極耳焊接:在鋰電池電芯的極耳與匯流排焊接中,設備先點涂助焊劑去除氧化層,焊錫工位采用激光焊(焊點熱影響區≤0.5mm),檢測工位通過拉力測試(焊點拉力≥5N)和外觀檢查,避免虛焊導致的電池發熱。

光伏逆變器元件組裝:逆變器中的 IGBT(絕緣柵雙極型晶體管)與散熱片連接時,點膠工位涂抹散熱硅脂(厚度控制在 0.1-0.2mm),焊錫后檢測模塊通過紅外測溫確認散熱性能,保障逆變器長期穩定運行。

上一條:

沒有了

下一條:

灌封真空脫泡固化流水線用在哪些行業

中文

中文 英文

英文

微信公眾號

微信公眾號

手機掃一掃

手機掃一掃

添加微信

添加微信

聯系我們

聯系我們

電話咨詢

電話咨詢